Historique de la fabrication des bouteilles en verre

En tant que contenant d'emballage traditionnel, les bouteilles en verre ont une longue histoire. Depuis l'Antiquité, l'industrie de la fabrication de bouteilles en verre a occupé une place dans le développement économique de mon pays. Avec les progrès de la science et de la technologie et le développement de la société, l'industrie de la fabrication de bouteilles en verre fait constamment l'objet d'innovations technologiques et de mises à niveau industrielles. À l'heure actuelle, l'industrie de la fabrication de bouteilles en verre a formé une chaîne industrielle complète, comprenant l'approvisionnement en matières premières, la production et la fabrication, l'essai des produits et la vente.

L'importance des bouteilles en verre dans la société moderne

Les bouteilles en verre jouent un rôle important dans divers domaines de la société moderne. Tout d'abord, dans l'industrie alimentaire et des boissons, les bouteilles en verre sont largement utilisées pour emballer l'alcool, les boissons, les condiments, etc. en raison de leurs caractéristiques non toxiques, hygiéniques et transparentes. Deuxièmement, dans l'industrie pharmaceutique, les bouteilles en verre présentent les avantages d'une résistance à la corrosion, d'une résistance aux températures élevées et d'une bonne étanchéité, ce qui garantit la sécurité du stockage et du transport des médicaments. En outre, dans l'industrie des produits de consommation courante, les bouteilles en verre sont également appréciées par les consommateurs en raison de leurs caractéristiques esthétiques et pratiques.

Objectif et importance de la recherche

S'intéressant aux problèmes techniques clés du processus de fabrication des bouteilles en verre, cette étude vise à explorer l'optimisation du processus de fabrication des bouteilles en verre, le contrôle des facteurs clés, les tests de performance et les méthodes de contrôle de la qualité. Grâce à une recherche approfondie, elle fournit des orientations théoriques et des références pratiques pour améliorer le niveau technique et la qualité des produits de l'industrie de la fabrication de bouteilles en verre de mon pays. En outre, cette étude se concentre également sur l'application de la protection de l'environnement et du développement durable dans la fabrication de bouteilles en verre, en vue de fournir des références utiles pour le développement écologique de l'industrie. En bref, cette recherche est d'une grande importance pour la promotion du progrès scientifique et technologique et de la modernisation industrielle de l'industrie de la fabrication de bouteilles en verre de mon pays.

Processus de fabrication des bouteilles en verre

Sélection et traitement des matières premières du verre : La fabrication des bouteilles en verre commence par la sélection de matières premières de haute qualité. En général, les principales matières premières des bouteilles en verre sont le sable de quartz, la pierre à soude, le calcaire, etc. Lors de la sélection des matières premières, la qualité doit être strictement contrôlée afin de garantir que la pureté et la taille des particules des matières premières répondent aux normes spécifiées. En outre, le rapport entre les matières premières est également très important. Un rapport raisonnable peut améliorer les propriétés physiques et la stabilité chimique des bouteilles en verre. Au cours du processus de transformation des matières premières, celles-ci doivent être prétraitées, par exemple séchées et broyées, afin de garantir le bon déroulement du processus de fusion.

Fusion du verre et homogénéisation : Après le prétraitement, les matières premières entrent dans le four de fusion pour y être fondues. Pendant le processus de fusion, le contrôle de la température et du temps est crucial. La température de fusion est généralement d'environ 1 500 °C pour garantir que les matières premières sont entièrement fondues. Le verre fondu doit être homogénéisé afin d'éliminer les défauts tels que la composition inégale et les bulles. Le processus d'homogénéisation est généralement effectué à une température légèrement inférieure, et les composants du verre liquide sont uniformisés par une lente agitation.

Processus de formation du verre :

Méthode de soufflage : La méthode de soufflage est un procédé traditionnel de formage du verre. Au cours du processus de soufflage, les ouvriers utilisent une sarbacane pour souffler le verre fondu dans la forme souhaitée. La méthode de soufflage est très flexible et adaptable et convient à la production de bouteilles en verre de différentes formes et tailles.

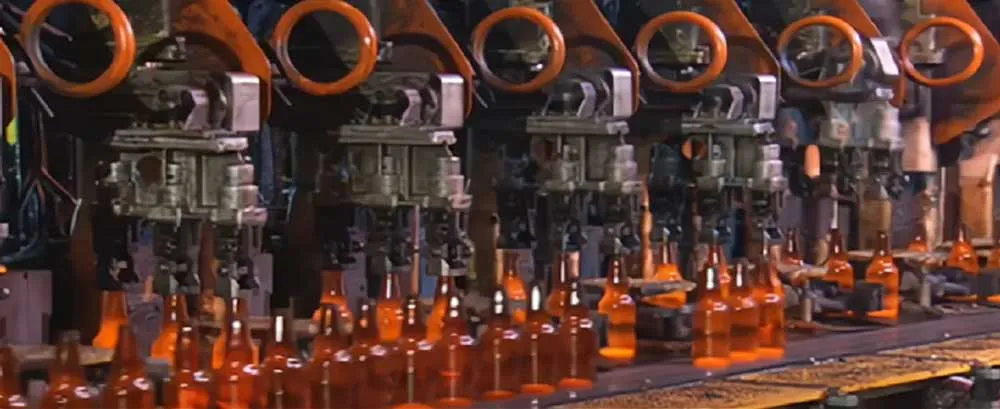

Méthode de formage des moules : La méthode de formage des moules est un processus qui utilise des moules métalliques pour fabriquer des bouteilles en verre. Le liquide de verre fondu est versé dans le moule et, après refroidissement et solidification, on obtient une bouteille en verre de la forme souhaitée. La méthode de formage des moules convient à la production de masse et a une grande efficacité de production, mais le coût des moules est élevé.

La méthode du blister sous vide : La méthode du blister sous vide est un procédé de moulage du verre relativement avancé. En formant un vide sur le moule, le liquide de verre fondu est adsorbé sur le moule sous l'action de la succion du vide, formant ainsi la forme désirée de la bouteille de verre. Ce procédé présente les avantages d'une vitesse de moulage rapide et d'une bonne qualité de surface.

Recuit et refroidissement des bouteilles en verre : Les bouteilles en verre doivent être recuites après leur formage afin d'éliminer les tensions internes et d'éviter que la bouteille n'éclate. Le processus de recuit est effectué dans un four de recuit spécial, et la température diminue progressivement pour refroidir lentement la bouteille en verre. La bouteille en verre recuit présente une résistance et une stabilité élevées, ce qui facilite son traitement et son utilisation ultérieurs. Pendant le processus de refroidissement, la vitesse de refroidissement doit être contrôlée afin d'éviter les contraintes thermiques et d'affecter la qualité de la bouteille en verre.Facteurs clés du processus de fabrication des bouteilles en verre

Contrôle de la température : Dans le processus de fabrication des bouteilles en verre, le contrôle de la température est un facteur crucial. Le contrôle précis de la température influe directement sur les processus de fusion, de formage et de refroidissement du verre. Des températures trop élevées ou trop basses peuvent entraîner des problèmes de qualité dans les bouteilles en verre. Au stade de la fusion, il faut veiller à ce que la matière première soit entièrement fondue et atteigne la température de fusion requise ; au stade du moulage, la température de la fritte de verre doit être contrôlée pour maintenir sa bonne fluidité et ses performances de moulage ; aux stades du recuit et du refroidissement, un contrôle raisonnable de la température permet d'éliminer les tensions à l'intérieur du verre et d'éviter que la bouteille n'explose.

Contrôle de la pression du gaz : Dans le processus de fabrication des bouteilles en verre, le contrôle de la pression du gaz est également essentiel. En particulier dans les processus de moulage tels que le soufflage et le moulage sous vide, la stabilité de la pression du gaz a un impact important sur la forme, la taille et l'épaisseur de la paroi des bouteilles en verre. Une pression de gaz trop élevée ou trop basse entraînera des problèmes tels qu'une épaisseur inégale locale et la déformation des bouteilles en verre. Par conséquent, au cours du processus de production, un système avancé de contrôle de la pression du gaz doit être utilisé pour garantir la stabilité de la pression et améliorer la qualité du produit.

Vitesse de moulage et vitesse de refroidissement : la vitesse de moulage et la vitesse de refroidissement sont des facteurs importants qui influencent la qualité des bouteilles en verre. Si la vitesse de moulage est trop rapide ou trop lente, la forme, la taille et la structure interne de la bouteille en verre s'en trouveront affectées. La vitesse de refroidissement est directement liée à la distribution des contraintes et aux défauts internes de la bouteille en verre. Un contrôle raisonnable de la vitesse de moulage et de la vitesse de refroidissement permettra d'améliorer la solidité, la résistance aux chocs et la chaleur de la bouteille en verre.

Qualité de surface et défauts internes des bouteilles en verre : La qualité de la surface et les défauts internes des bouteilles en verre ont un impact important sur leur durée de vie et leurs performances en matière de sécurité. Au cours du processus de fabrication, des facteurs tels que les matières premières, les processus et l'équipement doivent être strictement contrôlés afin de réduire les défauts tels que les rayures de surface, les bulles et les pierres. En outre, en optimisant le processus de moulage et en améliorant les méthodes de refroidissement, la tension à l'intérieur du verre peut être réduite. En outre, en optimisant le processus de moulage et en améliorant les méthodes de refroidissement, il est possible de réduire les contraintes à l'intérieur de la bouteille en verre et de diminuer les risques de fissures et d'explosions.

En résumé, dans le processus de fabrication des bouteilles en verre, le contrôle de la température, le contrôle de la pression de l'air, la vitesse de moulage et la vitesse de refroidissement, ainsi que la qualité de la surface et les défauts internes sont des facteurs clés. Ce n'est qu'en contrôlant strictement ces facteurs que nous pouvons garantir la qualité de la bouteille en verre et répondre aux exigences de performance des différentes industries en matière de bouteilles en verre.

Essais de performance et contrôle de la qualité de la fabrication des bouteilles en verre

Test des propriétés physiques des bouteilles en verre

Résistance aux chocs : La résistance aux chocs des bouteilles en verre est l'un des indicateurs importants pour mesurer leur qualité. Au cours du processus de test, des méthodes telles que le test de la bille qui tombe et le test de l'impact du pendule sont généralement utilisées pour évaluer la résistance à l'impact des bouteilles en verre. En testant la résistance aux chocs des bouteilles en verre, nous pouvons nous assurer qu'elles ne se brisent pas facilement pendant le transport, la manipulation et l'utilisation, ce qui garantit la sécurité personnelle des consommateurs.

Résistance à la chaleur : La résistance à la chaleur d'une bouteille en verre correspond à sa stabilité et à sa résistance aux chocs thermiques dans des environnements à haute température. Les méthodes de détection comprennent principalement l'essai d'immersion à haute température, l'essai de cycle thermique, etc. Ces tests permettent d'évaluer les risques de déformation et de rupture des bouteilles en verre dans des environnements à haute température afin de garantir la sécurité de leur application dans les secteurs de l'alimentation, des boissons et autres.

Résistance à la corrosion chimique : Les bouteilles en verre peuvent être exposées à diverses substances chimiques pendant le stockage et le transport, telles que les acides, les alcalis, les sels, etc. Les essais de résistance à la corrosion chimique comprennent principalement des essais d'immersion, des essais de titrage, etc. afin d'évaluer la stabilité et la sécurité des bouteilles en verre dans différents environnements chimiques.

Inspection de la taille et de la forme des bouteilles en verre : La précision de la taille et de la forme est cruciale pour la qualité des bouteilles en verre. Au cours du processus de production, des équipements d'essai de haute précision, tels que la mesure optique et la mesure tridimensionnelle, sont utilisés pour détecter le diamètre, la hauteur, l'épaisseur de la paroi et d'autres dimensions des bouteilles en verre afin de s'assurer qu'elles répondent aux exigences de la conception. Parallèlement, la forme des bouteilles en verre est testée afin d'éviter les défauts tels que la déformation et le pliage.

Inspection de la qualité de surface des bouteilles en verre : La qualité de la surface est directement liée à l'esthétique et à l'expérience d'utilisation des bouteilles en verre. Des technologies de pointe telles que l'inspection visuelle et le balayage laser sont utilisées pour inspecter la surface des bouteilles en verre afin de trouver et d'éliminer les défauts de surface tels que les bulles, les rayures et les taches.

Grâce à la