В развитии человечества стекло имеет долгую историю. Для нас стекло является одним из самых невероятных и полезных материалов, оно использовалось во всех областях человечества. В то же время мы знаем, что стекло - это искусственный материал.

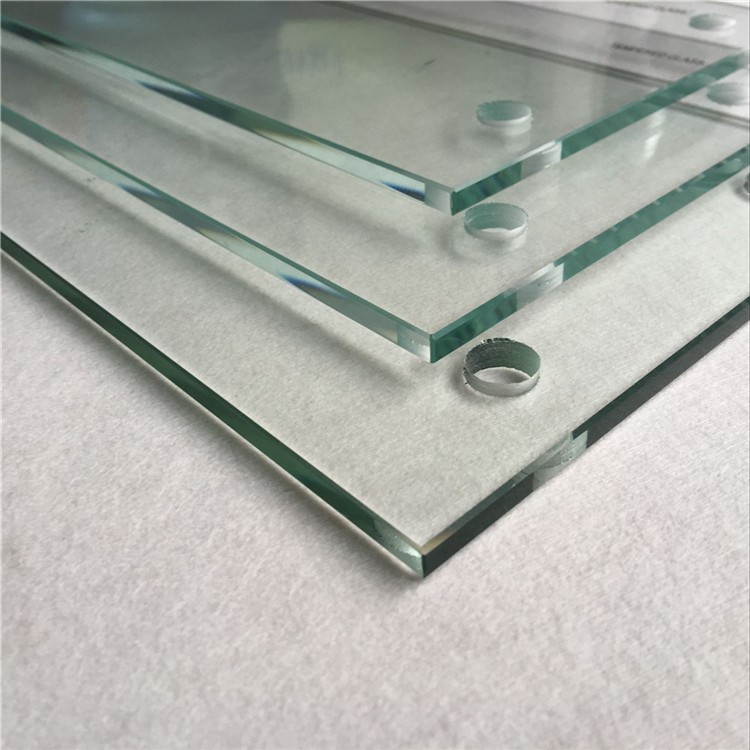

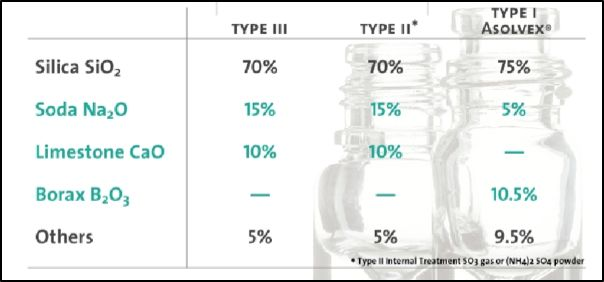

Полые стекла могут использоваться в самых разных областях, и мы делим их на три категории: Тип I, Тип II и Тип III.

Типы стекол различают по составу стекла и обработке внутренней поверхности

Их различия обусловлены разными системами состава стекла. Стекло типа I - боросиликатное, а типов II и III - содово-известково-силикатное. Что касается типов II и III, то тип II в основном основывается на типе III, используя порошок SO3 или NH4SO4 для деалкализации внутренней поверхности бутылки. (Примечание: Цель обработки деалкализацией заключается главным образом в повышении водостойкости стеклянных бутылок, чтобы они были пригодны для содержания нейтральных и слабощелочных инъекций)

Для упаковки косметических средств в основном используется стекло типа III, поскольку содержимое косметических средств меньше подвержено коррозии стекла.

Состав сырья для производства содово-известкового стекла

Основным сырьем для производства стекла являются песок, кальцинированная сода, кальцит и полевой шпат, на долю которых приходится более 98% сырья для производства стекла. Другие мелкие ингредиенты включают осветлители, красители, обесцвечивающие вещества и т. д. Кроме того, благодаря мощным способностям стекла, в целях вторичной переработки стекла и снижения энергопотребления мы используем в качестве одного из основных сырьевых материалов кульет (обычно в диапазоне 0%-50%, иногда даже 100%). Именно поэтому мы говорим, что стекло - это экологически чистый материал.

Из приведенной ниже таблицы хорошо видна функция каждого сырья.

Основные функции сырьевых материалов и их роль в плавке стекла

Процесс плавления содово-известкового стекла

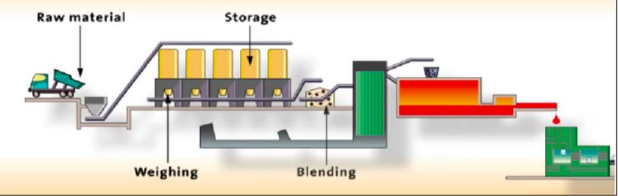

- Подготовка исходных материалов

В дозировочном отделении стеклянное сырье помещается в различные бункеры в соответствии с требованиями, прежде чем смесь попадает в печь. Этапы процесса показаны на рисунке:

процесс плавления

Шаг 1: Транспортировка сырья в цех дозирования стекла на поезде или грузовике, а также контроль соответствия размеров и состава путем визуального осмотра и тестирования образцов.

Шаг 2: Сырье размещается в соответствующих пунктах разгрузки, затем с помощью лифтов доставляется в дозатор и, наконец, в соответствующие бункеры.

Шаг 3: Перед тем как попасть в печь, сырье проходит через электронные весы под соответствующими силосами, дозируется и пропорционируется.

Шаг 4: Как правило, сырье взвешивается по одному и с точностью до партии.

Шаг 5: Чувствительность весов контролируется ежедневно и калибруется каждую неделю для обеспечения точности.

Шаг 6: После взвешивания сырье подается в смеситель.

Шаг 7: На некоторых заводах культуру добавляют после смешивания, чтобы минимизировать износ культи на смесителе.

Шаг 8: Смешанная смесь транспортируется в печь по горизонтальным лентам или монорельсам.

Шаг 9: Чтобы уменьшить количество пыли, наслоений и разлетающихся материалов в процессе передачи, перед смешиванием часто добавляют соответствующую влагу.

Шаг 10: Влажный материал улучшает контроль дозирования в печи, что очень полезно для эффективного плавления.

- Процесс плавления

Смесь непрерывно добавляется в печь через питатель.

-~100°C: Смесь сухая (~влажность около 4%)

-~700°C: твердофазная реакция между карбонатами

От 800°C: удаление карбонатов и реакция с кремнеземом (приблизительно 16% по весу)

Начало при 850°C: восстановление сульфата и оксида железа углеродом

Начиная с 1200°C, осветление сопровождается растворением и расширением кремнезема

В производстве содово-кремнеземной стеклотары существует два основных типа печей: печи с подковообразным пламенем и печи с перекрестным пламенем. На рисунке ниже показана структура подковообразной печи с регенератором пламени.

Подковообразная печь

Этот тип печей имеет две небольшие печи, расположенные бок о бок на задней стенке печи, а регенератор находится в задней части печи. Каждая маленькая печь оснащена 2-4 нагревательными пушками. В зависимости от размера печи эти нагревательные пушки могут использовать различные виды топлива, такие как тяжелая нефть и природный газ. Пламя выходит из маленькой печи с одной стороны, затем поворачивается на 180° и выходит из другой маленькой печи. Путь пламени и отходящих газов напоминает горизонтальную букву "U". Такая конструкция обеспечивает относительно длительное время пребывания продуктов сгорания в печи, что позволяет экономить энергию.

Эта печь также оснащена системой предварительного нагрева воздуха для горения, которую мы часто называем регенератором. Регенераторы позволяют повторно использовать тепловую энергию сгоревших выхлопных газов. Один из двух регенераторов поглощает тепло отходящих газов (около 1300°C), тем самым нагревая решетчатый огнеупорный материал в регенераторе. Воздух для горения поступает в печь через другой регенератор. Через определенный период времени поток воздуха для горения и отработанных газов сгорания меняет направление. Воздух для горения проходит через регенератор, который только что был нагрет отработанными газами, и поступает в печь. Тепло, накопленное в решетке, передается воздуху для горения и нагревает его. Благодаря теплообмену, как в огнеупорных материалах, энергия может быть сохранена и использована повторно.

- Канал подачи, используемый для транспортировки расплавленного стекла к формовочной машине

Как правило, температура стекла, выходящего из печи, слишком высока для формования тарного стекла. Поэтому расплавленное стекло сначала попадает в канал подачи огнеупорного материала, который мы называем каналом подачи (см. рисунок ниже). Задача канала подачи - охладить стекло до рабочей температуры и в то же время сделать температуру охлажденного стекла равномерной.

Один из стилей оформления канала подачи

В канале подачи стекло с хорошей тепловой однородностью разрезается ножницами на куски, затем поступает в формовочную машину и, наконец, формируется в стекло в форме бутылки.

Формовка

Процесс формования стеклянных бутылок и банок представляет собой серию комбинаций действий (включая механическое, электронное управление и т.д.), которые повторяются в заданной последовательности, с целью получения бутылки и банки с ожидаемой конкретной формой.

В настоящее время существует два основных способа производства стеклянных бутылок и банок: метод выдувания для узких горлышек и метод выдувания под давлением для бутылок и банок большего диаметра.

Метод выдувания

Метод продувки под давлением

В этих двух процессах формования расплавленная стеклянная жидкость разрезается ножом при температуре материала (1 050-1 200°C), образуя цилиндрические стеклянные капли, называемые "гэбс". Веса достаточно для изготовления бутылки. Оба процесса начинаются со сдвига стеклянной жидкости. Капли падают под действием силы тяжести и проходят через желоб и поворотный желоб в предварительную форму. Затем предварительная форма плотно закрывается и удаляется сверху корытом. Для уплотнения используется "объемная головка".

Процесс первоначального формования

В процессе выдувания стекло сначала толкается вниз сжатым воздухом, проходящим через перегородку, так что стекло в матрице формируется; затем сердечник перемещается немного вниз, и сжатый воздух, проходящий через зазор в положении сердечника, расширяется снизу вверх. Экструдированное стекло заполняет предварительную форму. При таком выдувании стекло формируется в полую сборную форму, которая впоследствии снова выдувается сжатым воздухом на втором этапе для получения окончательной формы.

Схема процесса формирования стеклянной бутылки

Производство стеклянных бутылок и банок проходит в два основных этапа: на первом этапе формируются все детали формы горлышка и достраивается горлышко, включая внутреннее отверстие, но основная форма стеклянного изделия будет гораздо меньше его конечного размера. Эти полусформированные стеклянные изделия называются паризонами, и в следующий момент они выдуваются в окончательную форму бутылки или банки.

Схема процесса выдувного формования под давлением

С точки зрения механического воздействия матрица и сердечник образуют замкнутое пространство под ней. После заполнения матрицы стеклом (после завершения процесса газообразования) сердечник слегка втягивается, в результате чего стекло, соприкасающееся с сердечником, немного размягчается. Затем сжатый воздух снизу вверх (воздух обратной продувки) проходит через зазор под сердечником, формируя паризон. Затем перегородка поднимается, предварительная пресс-форма открывается, и перекидной рычаг вместе со штампом и гарнитурой переворачивается на сторону пресс-формы.

Когда перекидной рычаг достигнет верхней части формы, формы с обеих сторон будут закрыты и зажаты для обмотки гарнитуры. Штамп слегка приоткроется, чтобы выпустить парсон; затем перекидной рычаг вернется на сторону первичной формы и будет ждать следующего цикла действий. Выдувная головка опускается в верхнюю часть формы, сжатый воздух подается в парсон из середины, и экструдированное стекло расширяется по направлению к форме, формируя окончательную форму бутылки или банки.

В процессе прессования-выдувания паризон больше не формируется с помощью сжатого воздуха, а формируется путем экструзии стекла через более длинный сердечник в замкнутом пространстве полости предварительной пресс-формы. Последующие переворачивание и окончательное формование соответствуют методу выдувания.

Последующие бутылки выжимаются из формы с помощью зажимов для бутылок и помещаются на пластину для остановки бутылок с охлаждающим воздухом снизу вверх, ожидая, когда их передадут на отжиг.

машина для изготовления бутылок

Оборудование для производства бутылок относится к оборудованию, которое может производить стеклянные бутылки и банки.

В целом, машина для изготовления бутылок включает в себя 19 основных операций по формированию бутылки. В настоящее время большинство машин и механизмов для изготовления бутылок приводятся в действие сжатым воздухом (высокое давление 4,2 бар, низкое давление 2,2 бар). Для координации всех движений устройство управляется электронным таймером.

Оборудование для производства бутылок

Наиболее широко используемой машиной для производства бутылок является индивидуальная групповая машина для производства бутылок (IS-машина). Эта машина имеет 2-20 одинаковых групп, каждая из которых содержит полный набор механизмов для удовлетворения потребностей производства бутылок и банок. В каждую группу подается все количество бокалов через подвижный совок, называемый распределителем бокалов. Бутылочная машина может производить одну, две, три или четыре бутылки одновременно (их называют одно-, двух-, трех- и четырехкапельными). Сегодня успешно разработана и запущена в производство даже машина для изготовления 6 капель. В случае с несколькими капельками ножницы одновременно разрезают капельки и они одновременно попадают в предварительную форму.

отжиг

При охлаждении стекло сжимается и застывает. Неравномерное и быстрое охлаждение вызывает напряжение в стекле, что может привести к его хрупкости или взрыву. Задача печи для отжига - нагреть стеклянные бутылки и банки примерно до 580°C, а затем медленно охладить их, чтобы снять напряжение, возникшее при формовке стекла, и обеспечить безопасность стеклянной тары. Процесс отжига зависит от толщины стекла и обычно занимает 20-60 минут.